感應(yīng)加熱設(shè)備在生產(chǎn)中偶爾會(huì)碰到工件淬火硬度不均勻出現(xiàn)軟點(diǎn)�、軟帶現(xiàn)象,這一缺陷特征從熱處理角度講 ,在同一工件上淬火部位出現(xiàn)局部硬度低于公差值 1~3 HRC,我們通常稱之為硬度不均勻 ,有軟點(diǎn)��、軟帶現(xiàn)象�。

首先我先說一下鋼的淬火的定義:鋼的淬火是將鋼件加熱到Ac3或Ac1以上某一溫度,保持一定時(shí)間�����,然后以適當(dāng)?shù)乃俣壤鋮s獲得馬氏體和(或)貝氏體組織的熱處理工藝�����。

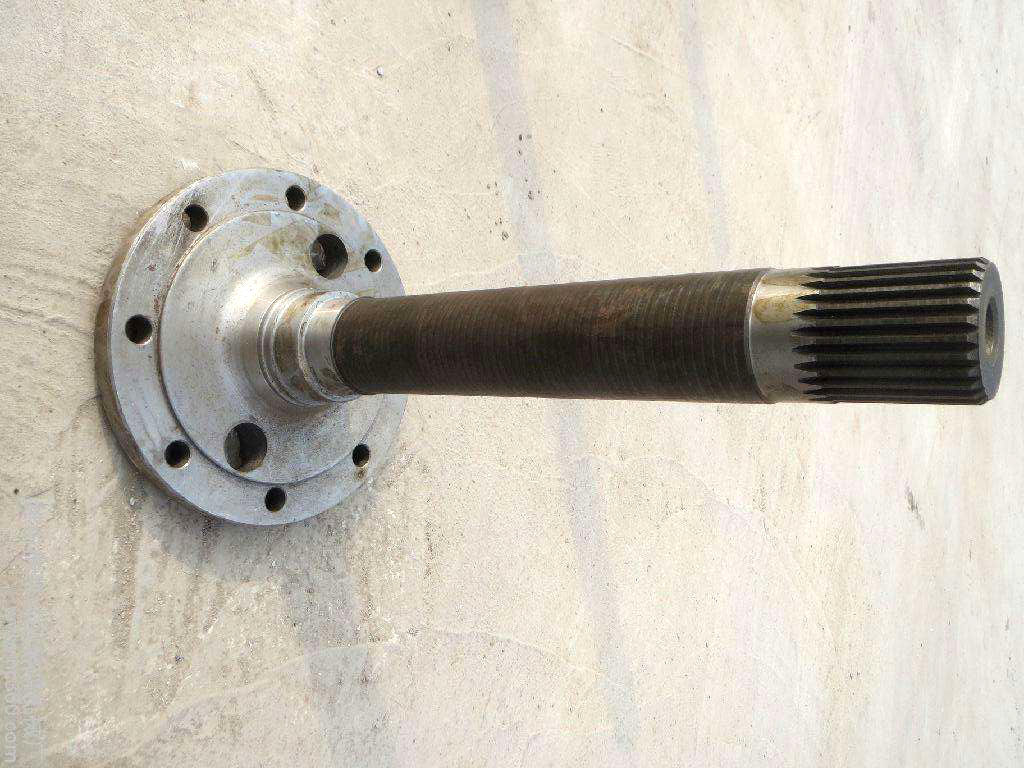

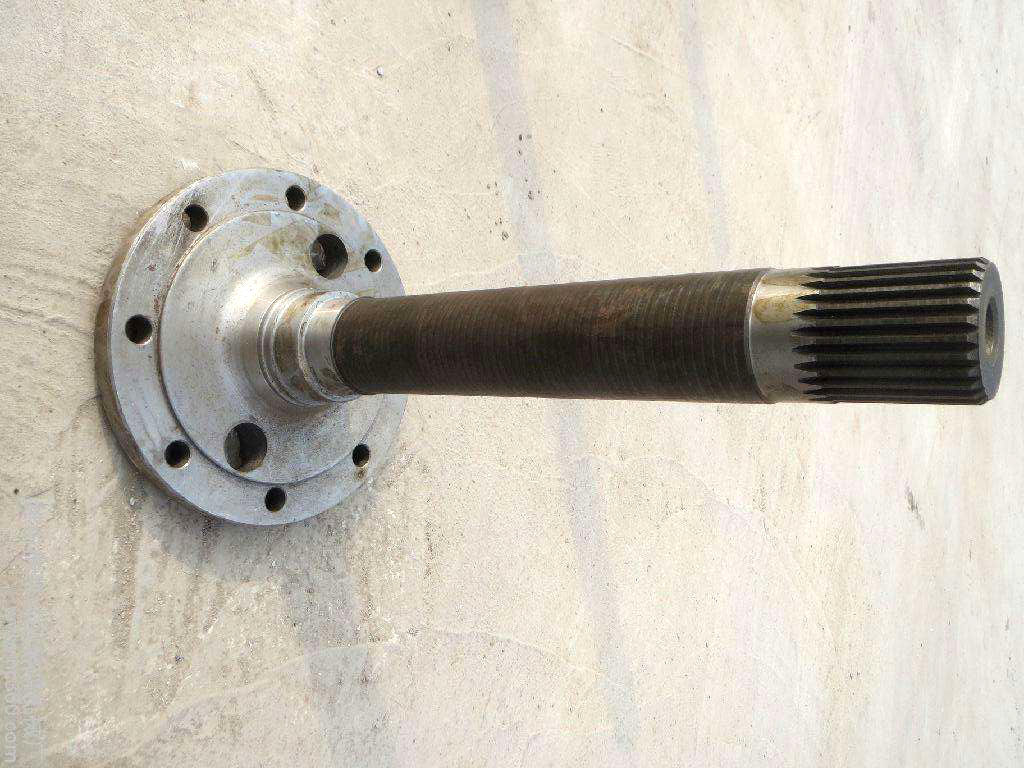

以下以汽車半軸感應(yīng)加熱淬火實(shí)例為例來分析出現(xiàn)工件淬火硬度不均勻現(xiàn)象的原因:

淬火前材料本體淬透性和組織的均勻性,主要是滲層表層碳濃度較低或表面脫碳,這是工件本身質(zhì)量因素����,汽車半軸毛坯系鍛造成形 ,若滲碳后熱處理工藝不合理����,表面有托氏體或殘奧體量過多,鍛造時(shí)表面產(chǎn)生的氧化皮不加處理,在淬火過程中就容易產(chǎn)生軟點(diǎn)現(xiàn)象�����。解決辦法:

1���、毛坯可進(jìn)行噴丸處理

2���、在條件允許的情況下對(duì)半軸進(jìn)行重新正火或退火。

3�����、感應(yīng)圈設(shè)計(jì)不合格����,這是感應(yīng)器原因,由于感應(yīng)器形式及結(jié)構(gòu)制作精度等因素 ,在整體感應(yīng)加熱過程中通過的電流、磁損耗不均 ,會(huì)使工件局部出現(xiàn)欠熱現(xiàn)象 (有暗帶 )而影響工件淬火硬度 ,此情況多在使用新感應(yīng)器或在調(diào)試過程中會(huì)發(fā)生����。

預(yù)防方法:

1、感應(yīng)器制作時(shí)焊接點(diǎn)要少����、精度要高 ,并充分利用導(dǎo)磁體進(jìn)行調(diào)整 (包括導(dǎo)磁體形狀、安裝位置和數(shù)量 ) ,使電流磁力線向工件欠熱方向匯集以提高感應(yīng)器的熱效率�����。

2�����、冷卻劑速度及冷卻方法問題�����,冷卻劑速度過慢�,可用其他的淬火劑。同時(shí)可能是噴水孔問題��,檢查一下噴水孔��,有無堵塞�����;

3、淬火機(jī)床轉(zhuǎn)速不均勻�����,機(jī)床轉(zhuǎn)速不均勻����,速度過快或過慢;都會(huì)影響淬火質(zhì)量�����。

4����、加熱溫度不均勻,特別是整體感應(yīng)加熱��,加熱不完全�����,未達(dá)到加熱溫度(比正常加熱溫度要高50-120度)�����。或者淬火的深度未達(dá)到等�����。

以上情況可逐一排查�,要結(jié)合你的工藝和零件尺寸來具體分析出現(xiàn)該情況的具體原因����。

但是在實(shí)際工作中不論是表面感應(yīng)淬火還是整體感應(yīng)淬火,只要不是首次干活��,淬火介質(zhì)���,噴水孔��,轉(zhuǎn)速設(shè)置�����、感應(yīng)圈設(shè)計(jì)都不應(yīng)該是問題所在����。如果是個(gè)例的話,原始組織是值得懷疑的�����,還有就是表面脫碳的問題�。

更多感應(yīng)淬火工藝可聯(lián)系無錫歐能了解!二十年感應(yīng)淬火經(jīng)驗(yàn)更懂淬火工藝���,在感應(yīng)淬火領(lǐng)域積累了豐富的經(jīng)驗(yàn)��,可根據(jù)工件和淬火工藝定制成套感應(yīng)淬火設(shè)備���。

如需了解感應(yīng)加熱設(shè)備及感應(yīng)加熱解決方案可聯(lián)系無錫歐能。0510-85539101 13961733860